1. طراحی تیغه ها و نگهدارنده های تیغه

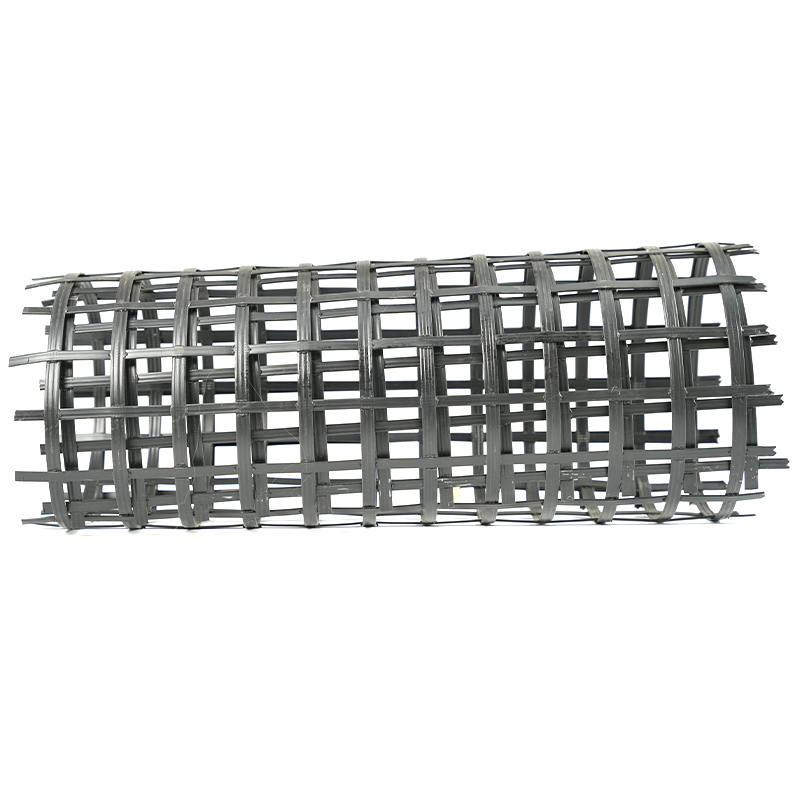

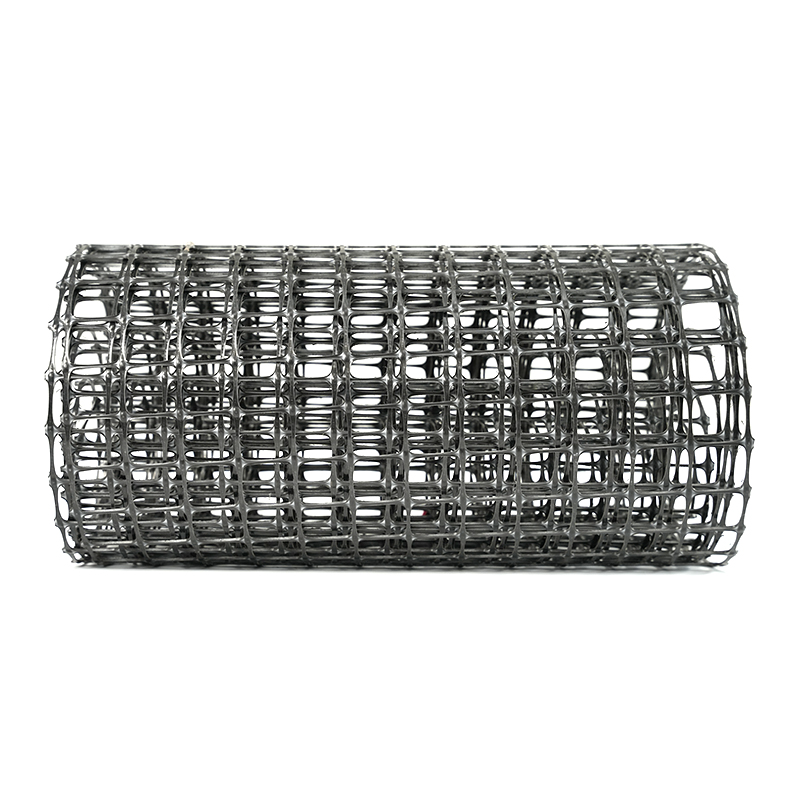

تیغه ها و نگهدارنده های تیغه یکی از اجزای اصلی هستند خردکن های صنعتی و طراحی آنها مستقیماً بر راندمان خرد کردن و کیفیت پردازش دستگاه خردکن تأثیر می گذارد. برای خردکن های صنعتی، جنس، شکل، آرایش تیغه ها و طراحی ساختاری نگهدارنده تیغه بسیار مهم است.

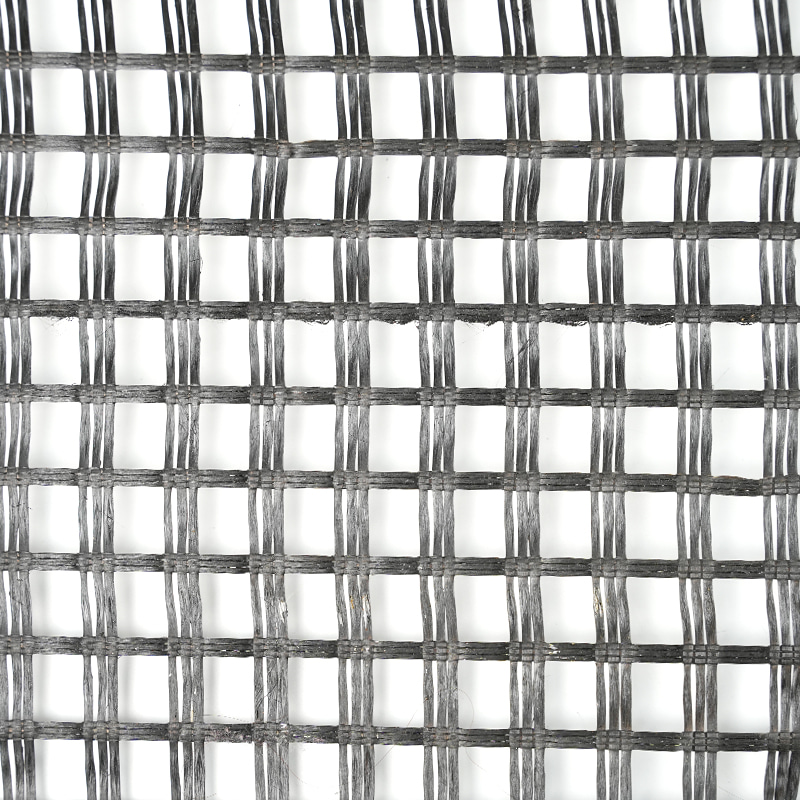

دستگاه های خردکن صنعتی مدرن معمولاً از فولاد آلیاژی با استحکام بالا یا فولاد مخصوص مقاوم در برابر سایش برای ساخت تیغه ها استفاده می کنند. تیغه ها برای بهبود مقاومت در برابر سایش و ضربه پذیری تیغه ها تحت عملیات حرارتی قرار می گیرند. این طراحی می تواند تضمین کند که تیغه ها تحت کار طولانی مدت تیز باقی می مانند و از تعویض مکرر تیغه ها و رکود تولید جلوگیری می کند.

چینش و طراحی شکل تیغه ها را نیز نباید نادیده گرفت. چیدمان علمی و منطقی تیغه ها می تواند توانایی خردکن را برای رسیدگی به مواد مختلف تضمین کند، از انسداد یا رکود مواد جلوگیری کند و راندمان خرد کردن را بهبود بخشد. در عین حال، زاویه برش و طراحی ساختاری تیغه باید به طور کامل نیروی برشی و ضخامت مواد را در نظر بگیرد، بار سیستم قدرت را کاهش دهد و راندمان عملیاتی کلی تجهیزات را بهبود بخشد.

طراحی نگهدارنده تیغه باید با دقت بالا و محکم باشد. ساختار مناسب صندلی تیغه می تواند ثبات تیغه را تضمین کند و از عملکرد ناپایدار ناشی از شل شدن یا تغییر شکل تیغه ها جلوگیری کند، در نتیجه دقت کار و راندمان پردازش خردکن را بهبود می بخشد.

2. طراحی سیستم انتقال

سیستم انتقال بخش مهمی از خردکن های صنعتی است. عملکرد آن انتقال موثر قدرت موتور به تیغه برای دستیابی به فرآیند چرخش و خرد کردن با سرعت بالا است. کاهنده دنده سیاره ای یکی از سیستم های انتقال متداول دستگاه های خردکن صنعتی مدرن است. راندمان بالا و ویژگیهای نویز کم این تجهیزات را قادر میسازد تا لرزش و نویز کم را در حین کار با سرعت بالا حفظ کند.

کاهنده دنده سیاره ای از طریق انتقال دنده چند مرحله ای به گشتاور بالایی دست می یابد و اطمینان می دهد که خردکن هنگام پردازش مواد سخت قدرت کافی ندارد. در مقایسه با کاهندههای دنده تک مرحلهای سنتی، کاهندههای چرخ دنده سیارهای میتوانند به طور موثری سایش دنده را پراکنده کرده و طول عمر تجهیزات را افزایش دهند و در عین حال انتقال کارآمد را تضمین کنند.

علاوه بر این، طراحی دقیق سیستم انتقال نیز می تواند تلفات مکانیکی را کاهش داده و استفاده از انرژی را بهبود بخشد. تحت همان توان خروجی، کاهنده دنده سیاره ای می تواند به طور موثرتری انرژی موتور را به نیروی خرد کننده تبدیل کند، مصرف انرژی را کاهش دهد و هزینه های عملیاتی را برای شرکت ها کاهش دهد.

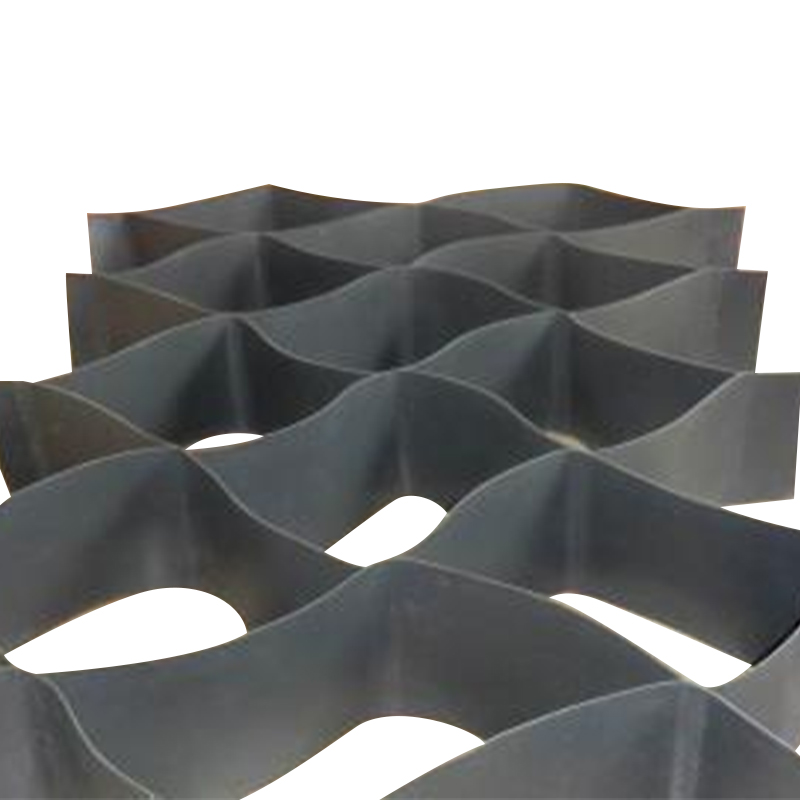

3. طراحی ساختار بدنه

به عنوان چارچوب اصلی خردکن های صنعتی، طراحی ساختار بدنه به طور مستقیم بر پایداری و عملکرد لرزه ای تجهیزات تأثیر می گذارد. خردکن های صنعتی معمولاً از مواد فولادی یا چدنی ساخته می شوند. این مواد دارای استحکام و مقاومت در برابر سایش خوبی هستند و می توانند بار زیاد و لرزش زیاد دستگاه خردکن را برای مدت طولانی تحمل کنند.

برای اطمینان از عملکرد پایدار خردکن، ساختار بدنه باید بهینه شود تا از تناسب دقیق بین اجزا اطمینان حاصل شود. ساختار بدنه خردکن های مدرن معمولاً از طراحی مدولار برای تسهیل در تعویض و نگهداری قطعات استفاده می کند. این طراحی می تواند به طور موثر هزینه های نگهداری را کاهش دهد و در عین حال کارایی تولید را بهبود بخشد.

علاوه بر این، طراحی محافظ بدن نیز بسیار مهم است. یک ساختار حفاظتی خوب می تواند از گرد و غبار و زباله های تولید شده توسط خردکن در حین کار جلوگیری کند، از ایمنی اپراتور محافظت کند و سایش و خوردگی داخل تجهیزات را کاهش دهد و در نتیجه عمر مفید تجهیزات را افزایش دهد.

4. طراحی سیستم کنترل

به عنوان مغز خردکن های صنعتی، طراحی و عملکرد سیستم کنترل مستقیماً بر عملکرد و کارایی تولید تجهیزات تأثیر می گذارد. خردکن های صنعتی مدرن به طور کلی مجهز به سیستم های کنترل هوشمند هستند. از طریق فناوری PLC (کنترل کننده منطقی قابل برنامه ریزی) و HMI (رابط ماشین انسانی)، کاربران می توانند به راحتی وضعیت عملکرد تجهیزات را کنترل کنند و پارامترهای کاری را در زمان واقعی تنظیم کنند تا با نیازهای مختلف کاری سازگار شوند.

طراحی هوشمند سیستم کنترل می تواند به طور موثر روند عملیات خردکن را بهینه کند، به طور خودکار سرعت تیغه، فشار و سرعت تغذیه را تنظیم کند و از اضافه بار و خرابی تجهیزات جلوگیری کند. در همان زمان، سیستم کنترل همچنین می تواند عملکرد تشخیص عیب را ارائه دهد. هنگامی که یک ناهنجاری رخ می دهد، سیستم به طور خودکار هشدار می دهد و محل خطا را نمایش می دهد، که برای پرسنل تعمیر و نگهداری راحت است تا به موقع با آن برخورد کنند و از توقف تولید جلوگیری کنند.