1. تطبیق ویژگی های مواد خام

نوع مواد: پودر، گرانول ها الیاف یا اشباع مایع و غیره. مواد مختلف برای روشهای سیال شدن، حرارت دادن یا پاشش نیازهای متفاوتی دارند.

حساسیت حرارتی: برای مواد خام حساس به حرارت (مانند عوامل بیولوژیکی)، مدلهای سیال شدن در دمای پایین یا جریان هوا قابل تنظیم باید انتخاب شوند تا از تخریب حرارتی جلوگیری شود.

چسبندگی و جریان پذیری: پودرهای بسیار چسبناک باید با استفاده از بسترهای سیال با جریان هوای قابل تنظیم یا آسیاب گلوله با دستگاه های ضد چسبندگی انتخاب شوند.

با اشاره به توصیههای انتخاب برای آسیاب گلولههای بستر سیال، ویژگیهای مواد مورد توجه اولیه است.

2. الزامات ظرفیت تولید

خروجی روزانه/ساعتی: حداکثر ظرفیت تولید مورد نیاز (کیلوگرم در ساعت) را بر اساس برنامه تولید تعیین کنید.

زمان کار مداوم: تجهیزاتی که برای مدت طولانی کار می کنند به اتلاف حرارت عالی و طراحی قابل اعتماد یاتاقان نیاز دارند.

3. اندازه ذرات و توزیع

اندازه ذرات هدف: اندازه ذرات میانه (D50) و محدوده توزیع اندازه ذرات را بر اساس الزامات استفاده محصول نهایی تعیین کنید.

روش تنظیم: در نظر بگیرید که آیا صفحه های قابل تعویض، برش های قابل تنظیم یا زوایای اسپری برای تنظیم اندازه ذرات انعطاف پذیر مورد نیاز است یا خیر.

4. مصرف برق و انرژی

قدرت موتور: به طور مستقیم با ظرفیت تولید، ویسکوزیته مواد و روش پردازش مرتبط است. توان بیش از حد انرژی را هدر می دهد، در حالی که توان ناکافی بر خروجی و

یکنواختی اندازه ذرات

شاخص بهره وری انرژی: تمرکز بر انرژی الکتریکی مصرف شده به ازای هر کیلوگرم خروجی (کیلووات ساعت بر کیلوگرم). انتخاب یک مدل کم مصرف انرژی به کاهش هزینه های عملیاتی کمک می کند.

5. سیستم تغذیه و انتقال

روش تغذیه: تغذیه پیچی، تغذیه ارتعاشی یا انتقال پنوماتیک. باید با ویژگی های جریان مواد خام مطابقت داشته باشد.

مسیر انتقال: برای اطمینان از خنک شدن سریع ذرات پس از شکلگیری و انتقال آنها به واحد پسفرآوری، به تسمه نقاله خنککننده، نوار نقاله پیچی یا سیستم انتقال پنوماتیک منطبق نیاز دارید.

6. کنترل دما، رطوبت و محیط زیست

روش گرمایش/خنک کردن: گرمایش الکتریکی، گرمایش با بخار یا خنککننده آب. این به ویژه برای مواد حساس به حرارت یا خشک کردن بسیار مهم است.

محدوده دمای عملیاتی: حد بالای دمای تجهیزات باید از حداکثر دمای فرآیند تجاوز کند و باید دارای کنترل دمای یکنواخت باشد.

7. اتوماسیون و سیستم کنترل

PLC و صفحه لمسی: نظارت در زمان واقعی، تنظیم پارامتر و اتصال زنگ را فعال می کند.

پیکربندی سنسور: شامل سنسورهای آنلاین برای تشخیص دما، فشار، سرعت جریان و اندازه ذرات، بهبود قوام محصول و کاهش مداخله دستی است.

8. سازگاری پس از پردازش

غربالگری / درجه بندی: چه مجهز به صفحه ارتعاشی یا طبقه بندی کننده هوا برای جداسازی خودکار ذرات واجد شرایط.

بسته بندی / ذخیره سازی: روش تخلیه آسیاب گلوله باید با بسته بندی های بعدی یا سیستم های سیلو سازگار باشد تا از انسداد ثانویه جلوگیری شود.

9. صلاحیت ها و خدمات تامین کننده

سیستم کیفیت: گواهی شده توسط سیستم مدیریت کیفیت بین المللی ISO9001:2000، تضمین می کند که تجهیزات با استانداردهای کیفیت بین المللی مطابقت دارند.

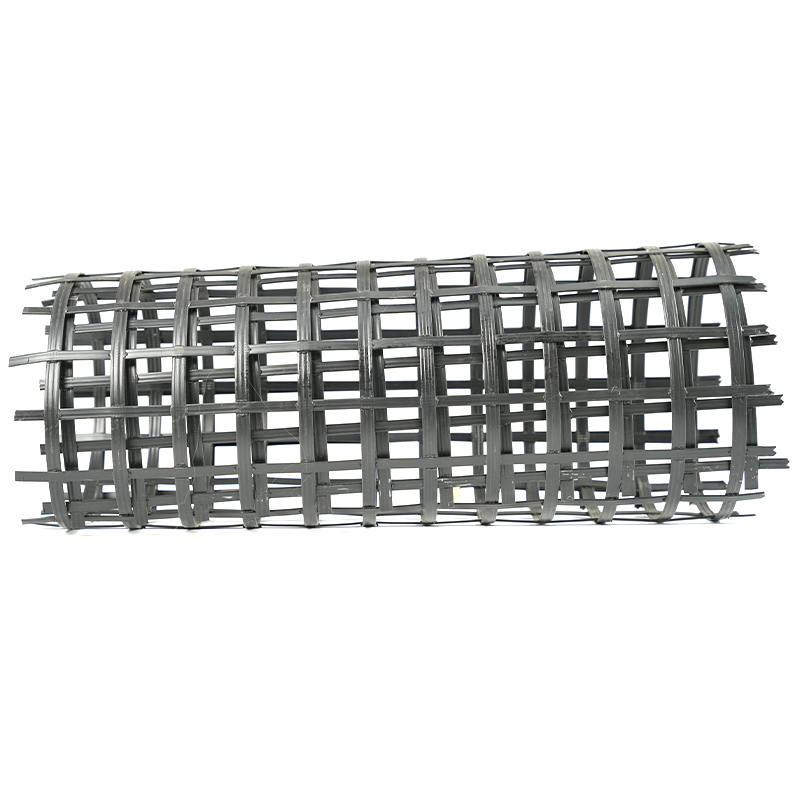

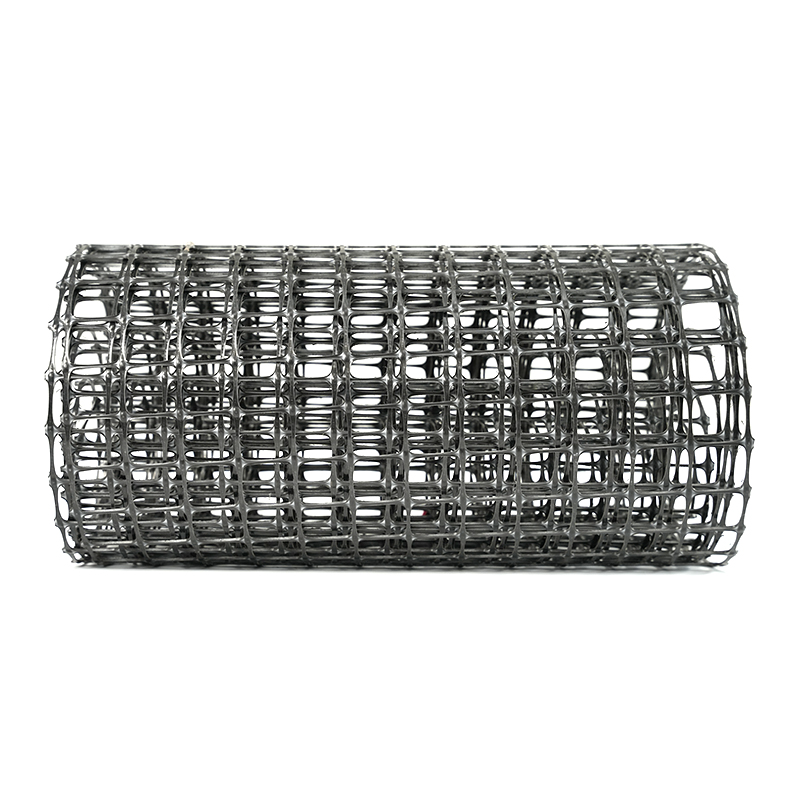

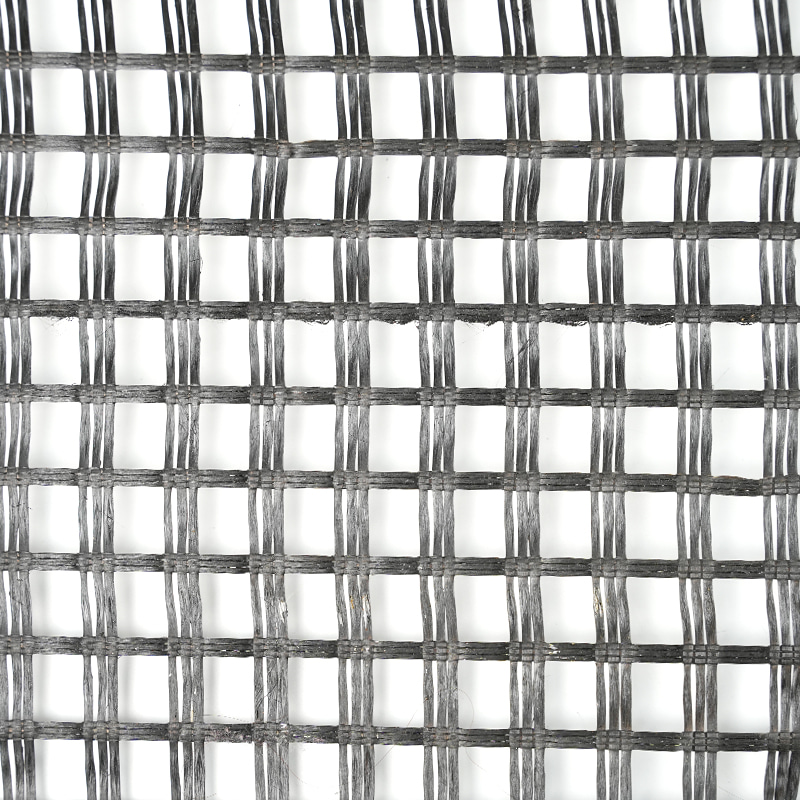

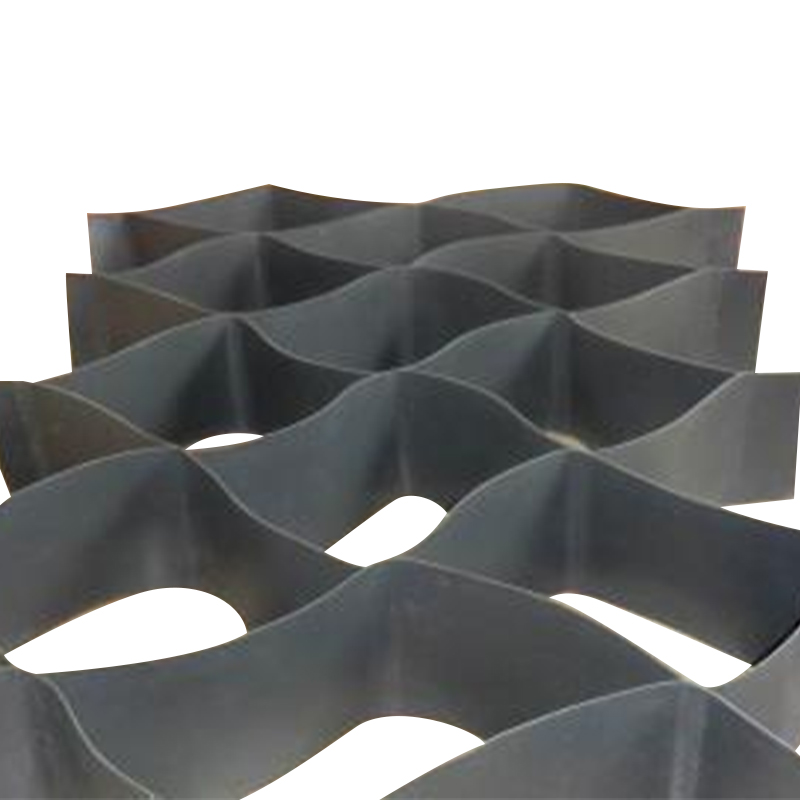

قدرت فنی: این شرکت صاحب یک کارخانه 50000 متر مربعی است که بر تحقیق و توسعه تجهیزات ژئوسنتتیک تمرکز دارد. دارای تک محوری و به طور مستقل توسعه یافته است

دستگاه های کشش دو محوره و تجهیزات غشایی کامپوزیت، و می توانند راه حل های سفارشی آسیاب گلوله را ارائه دهند.

پشتیبانی پس از فروش: ما راه اندازی در محل، آموزش، تامین قطعات یدکی و خدمات ارتقاء فنی را برای اطمینان از عملکرد پایدار درازمدت تجهیزات ارائه می دهیم.